Michael Kononsky是一名产品设计师,而Pål Ingebrigtsen是一名工程师,他们于2015年在挪威的一个创业活动中相遇。他们在毕业后的第一份工作中,都渴望酿造新的东西。

两人自己也是热衷于啤酒酿造的业余爱好者,他们从全球范围内手工啤酒厂的兴起和自酿啤酒的日益普及中看到了商机–今天仅在美国就已经有超过100万自酿啤酒者。

1000多个原型之后,Plaato诞生了,它是一个测量发酵过程中释放的二氧化碳的酿酒产品,为酿酒师提供了数据。

在这篇文章中,Kononsky分享了Plaato团队如何开发出赢得著名的红点奖的新颖设计,用3D打印技术制作光学透明部件的原型,并在亚洲建立生产。

用数据赋予自酿啤酒者权力

啤酒酿造的工艺可以追溯到几千年前。随着时间的推移,工业化的啤酒厂已经彻底完善了这个过程,充分利用现代技术来分析和控制酿造的每一个方面。但对大多数人来说,自酿啤酒仍然是一个不成功的爱好,其结果往往不尽相同。

Kononsky和Ingebrigtsen想知道他们是否能将他们的技能和新技术结合起来,为自酿啤酒者制造出伟大的产品。”我们认为,从啤酒酿造中收集数据会很好,因为发酵过程,也就是真正发生魔法的地方,完全是一个神秘的盒子。你把桶关上两个星期,然后你就不知道里面发生了什么。你不知道它是否好,是否坏,是否太热或太冷,”Kononsky说。”然后你打开它时,可能会说,’oh,该死的,这被感染了,’或者’oh,是的,那很好。但是,你从来没有设法重新创造它,你不能与朋友分享配方,因为你没有真正的合适工具来做这件事。”

Plaato的气锁测量发酵过程中释放的二氧化碳。

Kononsky发现了20世纪80年代的研究证明,从发酵过程中释放的二氧化碳中有可能能计算出液体的比重、发酵活性和酒精百分比。他想,如果他们能数出“泡泡”的数量,并用机器学习来估计它们的体积,他们就能将这些生物数据转化为数字数据,并看到发酵是否过于快速或过于缓慢,还能知道不同类型的糖和酵母如何影响发酵曲线。”

基本上,我们监测啤酒,就像你在医院监测一个人一样。这不是为你制造更好的啤酒,但它使你成为更好的酿酒师,因为它是一个赋予你信息的工具。在你制作的每一批产品之后,你都有一份报告,告诉你什么是坏的,什么是好的,这将使你能够重新创造或迭代结果,并与你的同行分享,讨论和分析它,”Kononsky说。

光学透明气闸的原型制作

Kononsky和Ingebrigtsen研究了许多不同的方法,甚至找到了可以测量二氧化碳的完美流量计,但酿造环境带来了独特的挑战。”[对于酿造],一个产品应该经得起溢出、腐蚀和意外掉落。你必须对所有东西进行清洁和消毒,因为你总是有污染和感染的风险。我们必须开发一种监测发酵活动的方法,而不把任何传感器放在酿酒里面,因为它对侵入性测量非常敏感。从根本上说,我们需要创造一种产品,在不接触啤酒的情况下测量其活动,”Kononsky说。

为了回答这些独特的参数,企业家们决定开发一种光学透明的气闸。

科农斯基为气闸设计提出了不同的想法。

只有几种方法可以制作光学透明部件的原型;Kononsky尝试过数控加工和外包给服务提供商,但发现这两种方法都很慢,而且价格昂贵。”我们计算过,用3-4次迭代的价格,我们可以买一台新的Formlabs 3D打印机,”Kononsky说。

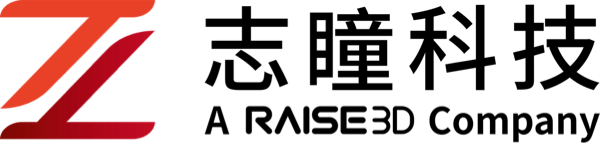

测试中的光学透明气闸的3D打印原型。

在他们的办公桌上有一台3D打印机,使该团队能够以较低的成本,每天测试多个迭代产品。”

我们每天都打印一整天,直到我们设法得到正确的东西,因为尝试新东西的门槛很低。这些透明部件的单位成本几乎是微不足道的。它增加了很多价值,这就像在团队中拥有另一个设计师一样。”科农斯基说。

“我想我们有大约1000个不同的透明部件原型–我们每天生产六个原型,然后根据结论在Solidworks中迭代设计,同时有一个新的部件已经打印出来。我们测量气泡,测量流量,调整参数,并使用一些机器学习和经验学习。与零件如此紧密地合作,你实际上了解了材料和它的特性。”

Kononsky和Ingebrigtsen需要高度精确的原型,这些原型可以被拆开、清洁、清洗和重新组装,准确地点击在同一个地方,以便敏感的传感器在他们的下一次测试中给出正确的读数。

气闸由多个部件组成,必须以完全相同的方式进行清洁、清洗和重新组装,以提供准确的测量。

“它的工作原理和钢笔一样,有一个杯子,你点击它,它就会停留在完全相同的位置。我们成功地解决了这个问题,透明部分使用透明树脂,而底部使用坚韧树脂。透明的部分是非常坚硬的,而坚韧的底部部分有一些灵活性,允许有一个小的凹槽,一些肋材,和一个双击环。我们成功地模拟了最终产品的行为;它100%正确地工作,就像塑料[注射]成型的部分,”Kononsky说。

生产的基准

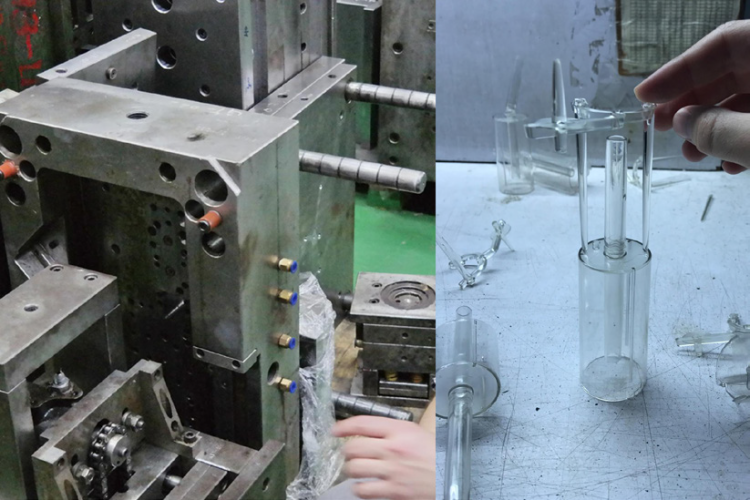

最后的部件是由Tritan(共聚物)材料注塑而成。

在一次为昂贵的模具和工具提供资金的众筹活动成功后,该团队继续在亚洲加强生产,在那里他们将原型作为一个参考点。”

从根本上,我们使用注射成型的前标准样品必须考虑到一些收缩,而3D打印则没有这种情况。此外,表面张力和塑料特性也有点不同。但我们手中有一个基准,所以我们可以与工程师一起工作,并对模具进行了几次迭代,以达到我们从3D打印机得到的相同公差。我们只需要根据打印出来的原型来复制属性,而不是反过来。所以这不是一个我们猜测和尝试的黑洞,我们真的有作为锚的基准,”Kononsky说。

Kononsky和当地生产工程师使用3D打印的原型作为生产单位的基准。

从自酿啤酒到微型酿酒厂

创业者们最近获得了著名的红点奖,作为对 “Plaato的复杂美学设计的认可,它将传统上用于啤酒酿造的气闸带入了数字时代”。

Plaato公司的创新气闸已经发货4000套,最近还与亚马逊签订了分销协议。

随着4,000套新气闸已经发货,Kononsky和Ingebrigtsen现在正专注于优化生产,使其更具成本效益,并扩大产品线,推出新的商业版本,或专为中小型啤酒厂设计气锁,以满足更高的发酵量需求。

与Formlabs一起加速产品开发 3D打印机

“我一直在告诉我的团队,如果没有Form 2打印机,我不知道我会做什么。我认真地想,我们甚至不会设法了解我们的生产能力。我们会有一个大的笨重的零件,有一些玻璃制成的窗口,没有什么接近这些比例和尺寸,”Kononsky说。